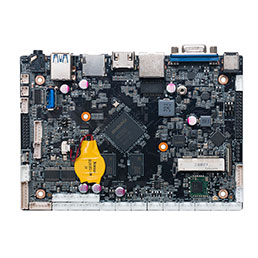

- 嵌入式主板

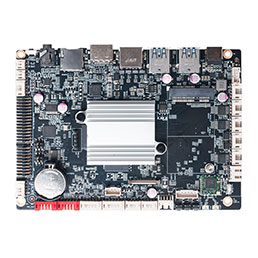

- 嵌入式电脑

- 云终端

- 物联网关

- AI边缘计算

-

应用软件

杰和GDSM-ES智能零售管理系统为全球零售门店客户提供了功能齐全的数字化运营管理工具,提供显示信息编辑、信息发布、AI识别、客户分析和会员管理等功能,实现了对设备、内容、营销、运营的综合数智化管理能力,为精准运营管理赋能。

杰和GDSM-ES智能零售管理系统为全球零售门店客户提供了功能齐全的数字化运营管理工具,提供显示信息编辑、信息发布、AI识别、客户分析和会员管理等功能,实现了对设备、内容、营销、运营的综合数智化管理能力,为精准运营管理赋能。 杰和GDSM-C数字化信息发布管理系统主要通过控制智能媒体播放设备,主要应于在大型商场、超市、酒店大堂、饭店、影院、校园、机场、赛事等公共场所,通过大屏幕终端显示设备,发布商业、财经和娱乐信息的多媒体专业视听系统。

杰和GDSM-C数字化信息发布管理系统主要通过控制智能媒体播放设备,主要应于在大型商场、超市、酒店大堂、饭店、影院、校园、机场、赛事等公共场所,通过大屏幕终端显示设备,发布商业、财经和娱乐信息的多媒体专业视听系统。 杰和Remo on智能远程监管系统为帮助全球客户的设备数字化管理而研发,该系统可以对客户的智能硬件产品进⾏集中式远程控制,并提供实时监测功能,自我修复异常,客户可以更加便捷地管理和维护设备,同时提⾼设备的稳定性和可靠性,减少维护成本。

杰和Remo on智能远程监管系统为帮助全球客户的设备数字化管理而研发,该系统可以对客户的智能硬件产品进⾏集中式远程控制,并提供实时监测功能,自我修复异常,客户可以更加便捷地管理和维护设备,同时提⾼设备的稳定性和可靠性,减少维护成本。 杰和GAM-AI视觉识别管理系统采用专业的人脸识别算法,支持设置年龄和性别属性,不同性别的不同年龄段对应其针对性的广告节目,当终端摄像头识别到与节目相匹配的特征时,设备主动切换到其对应的精准节目

杰和GAM-AI视觉识别管理系统采用专业的人脸识别算法,支持设置年龄和性别属性,不同性别的不同年龄段对应其针对性的广告节目,当终端摄像头识别到与节目相匹配的特征时,设备主动切换到其对应的精准节目 杰和GDSM-IS物联网信息管理系统实现对多类型物联网硬件设备的实时监控及数据采集,并进行数据分析,实现系统端数据汇聚、公开展⽰以及预警告警的信息化管理,适用于工业生产、城市管理、能源管理和环境监测等多种应⽤场景。

杰和GDSM-IS物联网信息管理系统实现对多类型物联网硬件设备的实时监控及数据采集,并进行数据分析,实现系统端数据汇聚、公开展⽰以及预警告警的信息化管理,适用于工业生产、城市管理、能源管理和环境监测等多种应⽤场景。 杰和GSM边缘存储管理系统实现数据存储和业务应用的一体化集成,协助用户在边缘侧实现数据的存储、管理和应用,具备病毒防护、数据加密备份、自动清除潜在隐患等功能,同时有效降低对云端服务器和网络带宽的依赖,使用户数据存储更安全。

杰和GSM边缘存储管理系统实现数据存储和业务应用的一体化集成,协助用户在边缘侧实现数据的存储、管理和应用,具备病毒防护、数据加密备份、自动清除潜在隐患等功能,同时有效降低对云端服务器和网络带宽的依赖,使用户数据存储更安全。 -

解决方案

智慧教育解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂...

智慧教育解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂... 智能办公解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂...

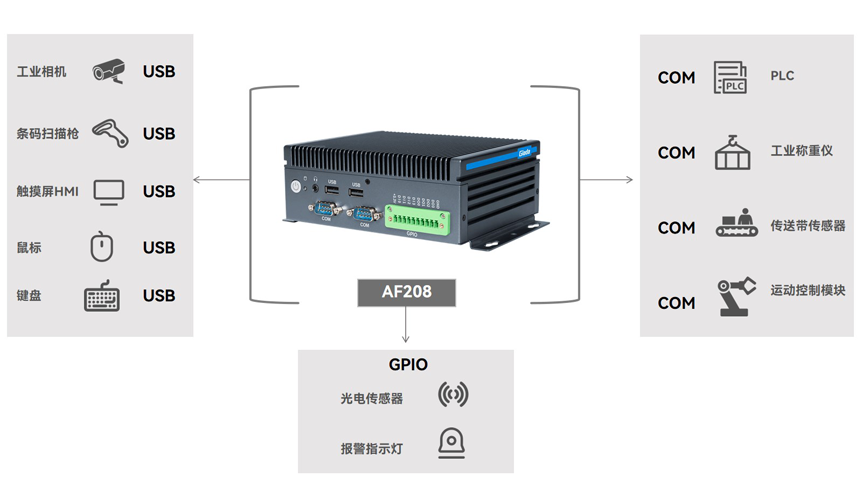

智能办公解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂... 智能制造解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂...

智能制造解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂... 智慧零售解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂...

智慧零售解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂... 交通物流解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂...

交通物流解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂... 智慧城市解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂...

智慧城市解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂... 智慧农业解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂...

智慧农业解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂... 智能安防解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂...

智能安防解决方案基于物联网和人工智能技术,实现设备的精益生产管理和最优级别运行。杰和的嵌入式电脑、AI边缘计算等硬软件,可广泛应用于工业自动化、智能制造和智慧工厂... - 合作

- 我们与您